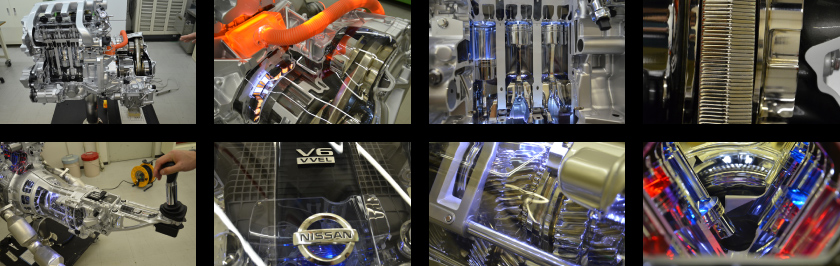

いかに見やすいか、その追求がカットモデル最後の仕上げ。

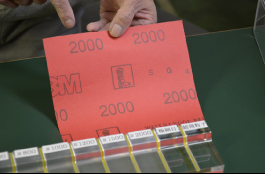

塗装は研ぎがすべて。1つの手抜きが後悔になる。

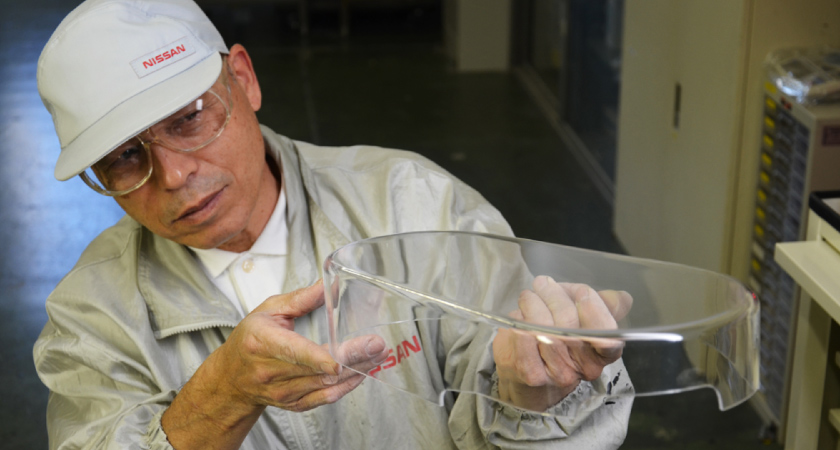

金属部品とアクリル板は、組み立てに入る前に表面を磨き上げ、さらに金属部品は塗装を行います。その作業を一手に引き受けているのが、上部メイン画像に映っている、研磨と塗装のプロフェッショナル田川。

「本来、お客さまに見せることも、塗装することも前提にしていない部品なので、キレイに塗装を行うのはとても難しい」(研磨・塗装担当:田川)

金属部品やアクリル板を何度も繰り返しサンドペーパーで磨き上げ、表面の凹凸や細かな傷を丁寧に消していきます。磨いたあとは手で触ったり、ライトに当てて細かな影がないか確かめたりしながら、削り残しを確認。どんな凹凸も残しません。

「塗装は研ぎがすべて。目の粗いサンドペーパーから順番に10回以上磨き上げます。下塗りも10回くらい行います。1つでもラクをしようとすると後悔します」(田川)

クルマのボディのように滑らかな金属部品、どこから見てもくもりのないアクリル板。その当たり前を生み出しているのは、職人が精魂込めて手がける磨き上げの技でした。

組み立ては、お客さまに見やすくする最終仕上げ

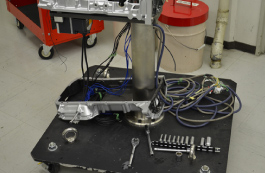

カットモデル製作最後の工程は、完成したパーツを組み上げていくこと。組み立ても、設計図通りに行えばいいのではありません。

「日産のカットモデルの特徴はオイルをまったく使っていないこと。本来はオイルで金属同士を滑らせているところを、どうすれば本来の製品と同じスムーズな動きにできるのか、それをここで考えています」(組立担当:山口)

考えるのは動きだけではない。電気系統をお客さまに見えないようにどう配線するのか、万が一電球が切れたときにはどう交換するのかなど、内部構造やメンテナンスまで含めて組み立てを行なっていきます。

「組み立て時には動作チェックも行なっています。お客さまにとって見やすい動きになっているか、エンジンの回転数は最適か、音を再現するときは本来の音になっているかを重視しています」(山口)

「いかに見やすいか」へのこだわりが、日産のカットモデルの真髄

4回に分けてご紹介してきた日産のカットモデル製作の現場。全行程に共通していたのは「いかにお客さまが見やすいか」を追求するこだわり。クルマづくりの裏側を支える匠たちを、にっちゃんはこれからも追い続けていきます。