どう作るか、発想は現場から生まれてくる。

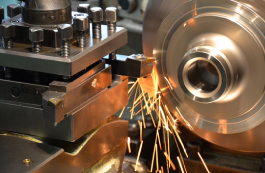

切削中の音や振動を見極めながら切る匠の技

部品のカットを担当しているのは、切削キャリア30年以上の大ベテランである池田(上部メイン画像)。

「カットモデルの部品は、開発試作車両の部品がほとんど。量産されている部品ではないし、他の実験終了後の部品を活用しているので、一点モノばかりです」(切削担当:池田)

ときには衝突実験の影響などで部品がもろくなっていることも。そんなときも切削中の振動や音で部品の状態を判断し、フライス盤と呼ばれる工作機械を自らの手のように動かして部品を切っていきます。これぞ匠の技。

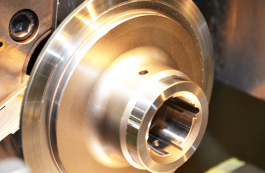

さらに池田たちは仕上がりの改善にも取り組んでいます。たとえばドライブシャフトのフタを円柱型から半球型に変えることで、回転中の美しさや手で触ったときの安全性を高めました。彼らの提案をカットモデルチームの専門主任である山崎は、こう語ります。

「カットモデル製作は、常にお客さま第一。どうすればもっと美しく見えるか、安全に見ていただけるか、そういった発想が現場からどんどん出てきます。ここでは、モノづくりが現場主導で進んでいます」(山崎)

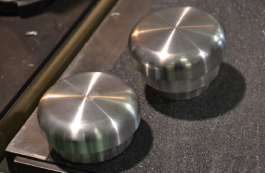

部品の輝きを生み出す、ゼロコンマゼロの研磨テク

切削部門で行う、もうひとつの仕事が切り取った部品の表面を磨き上げること。取材当日に磨き上げをしていた久保田は、約30年前からカットモデル製作に携わってきた、いわば日産のカットモデル製作の歴史とともに歩んできた人物。

「普通、クルマに組み込まれている部品をお客さまが見ることはありません。でもカットモデルはその見えない部分を見てもらう仕事。だから磨き上げることはとても大切です」(切削担当:久保田)

パーツの研磨に使っているのはセラミックのチップ。ゼロコンマゼロ(1/100mm)単位の調整で、部品の表面に当てて磨き上げます。その調整テクニックは経験の賜物とか。1部品ずつ丁寧に仕上げていくことで、表面にまぶしいほどの輝きが生まれます。